Vorteile additiver Fertigungsverfahren für Anlagen der Lebensmittel- und Pharmaindustrie nutzbar machen

3D-Druckverfahren ermöglichen eine individuelle, werkzeuglose Fertigung von komplexen, konventionell nicht oder nur aufwendig herstellbaren Geometrien und sind damit optimal für die Individualfertigung geeignet. Eine Prozesstechnik der Zukunft, die jedoch Herausforderungen für den Einsatz in hygienekritischen Bereichen mit sich bringt.

Beim metallischen 3D-Druck, z. B. beim Laser-Strahlschmelzen, weisen die entstehenden Oberflächen aufgrund ihrer hohen Rauheit nicht die nötigen hygienegerechten Oberflächeneigenschaften auf, um Sicherheit und Qualität der Produkte gewährleisten und aufrechterhalten zu können.

Ziel des Forschungsprojektes »HygAM« ist es, Lösungen zur anforderungsgerechten Verbesserung der Oberflächeneigenschaften zu entwickeln, um den metallischen 3D-Druck für die hygienische Anwendung in Anlagen der Lebensmittel- und Pharmaindustrie zu qualifizieren.

Optimierung der 3D-Druck-Parameter zur Reduktion der Oberflächenrauheit

Um die Oberflächenhomogenität und damit die Qualität der Ausgangsoberflächen bereits beim 3D-Druck zu verbessern, wurde die Belichtungsstrategie des Druckprozesses angepasst. Dazu wurden entscheidende Prozessparameter wie z. B. Laserleistung, Scangeschwindigkeit und Grenzwinkel untersucht und ausgewertet. So konnte neben einer Minimierung der oberflächennahen Porosität, eine Verringerung von Rauheitsspitzen um ca. 60 % erzielt werden.

Inspiriert vom Golfball: Verbesserung der Reinigbarkeit durch gezielte Strömungskontrolle

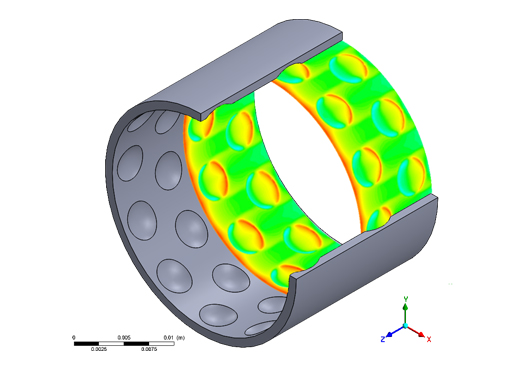

Makrostrukturen auf Oberflächen (Vertiefungen wie bei einem Golfball, Wölbungen oder Spiralstrukturen) ermöglichen eine gezielte Generierung von Strömungswirbeln. Dadurch können Stoff- und Wärmetransportvorgänge verstärkt werden. Im Projekt HygAM wurde daran geforscht, dieses Prinzip für die Verbesserung der Reinigbarkeit von Oberflächen nutzbar zu machen.

Mithilfe von 3D-Strömungssimulationen wurden zunächst verschiedene Makrostrukturierungen hinsichtlich der Reinigungswirkung untersucht und danach die Geometrie der zwei vielversprechendsten Strukturen (Dimple und Wölbung) simulationsbasiert optimiert.

In anschließenden Reinigungsversuchen konnte für die Bauteile mit makrostrukturierten Oberflächen eine geringere mikrobielle Verschmutzung nachgewiesen werden als bei einem additiv gefertigten Referenzbauteil ohne Makrostrukturen.

Anforderungsgerechte Reinigbarkeit durch die Kombination mit Verfahren zur gezielten Nachbearbeitung

Um eine mit herkömmlich gefertigten Bauteilen vergleichbare Reinigbarkeit zu erreichen, ist zusätzlich eine Nachbearbeitung der Bauteile erforderlich. Bei geschlossenen Geometrien sind die innenliegenden Oberflächen für konventionelle Nachbearbeitungstechnologien nur bedingt oder gar nicht zugänglich. Hier müssen spezielle Verfahren, wie Hirtisieren, Strömungsschleifen und Elektropolieren eingesetzt werden. Im Projekt wurden die Einsatzmöglichkeiten und Grenzen der einzelnen Verfahren analysiert und durch anschließende Reinigungsversuche validiert.

Es konnte nachgewiesen werden, dass additiv gefertigte, gerade Bauteile mit optimierter Makrostrukturierung und anschließender Nachbearbeitung durch Strömungsschleifen identische Reinigungsergebnisse zu einem konventionell gefertigten Referenzrohr erzielten.

Projektinformationen HygAM

Das IGF-Vorhaben 20790 BR der Forschungsvereinigung Industrievereinigung für Lebensmitteltechnologie und Verpackung e.V. (IVLV e.V.) wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

| Projektlaufzeit: | 01.09.2019 - 28.02.2022 |

| Projektpartner: | Fraunhofer IWU |

| Projektträger/Zuwendungsgeber |

Arbeitsgemeinschaft industrieller Forschung AiF (über Industrievereinigung für Lebensmitteltechnologie und Verpackung e. V. - IVLV) / Bundesministerium für Wirtschaft und Klimaschutz BMWK |

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV