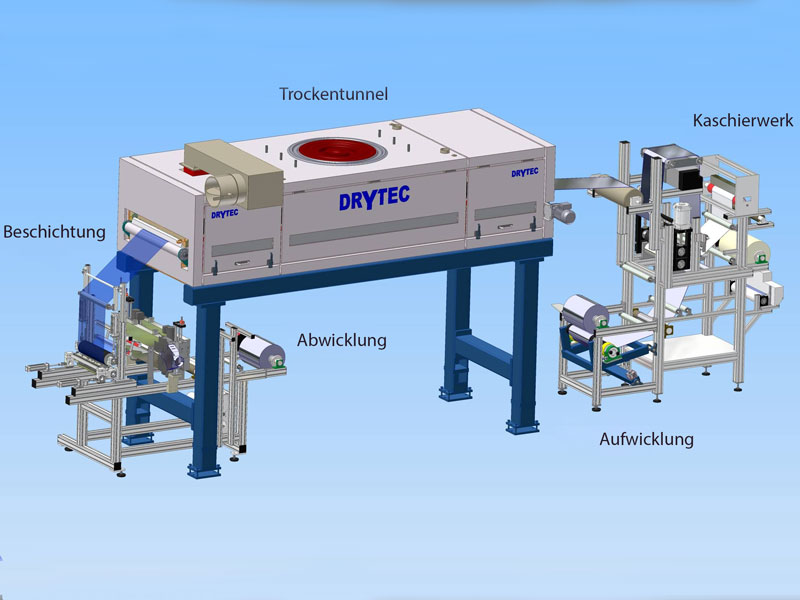

Lackieranlage und Kaschieranlage – Oberflächenbeschichtung

Mit unserer Lackier- und Kaschieranlage realisieren wir den wichtigen Schritt zwischen Labormaßstab und Produktion bei der Oberflächenbeschichtung und Herstellung von Multilayern. Die Technikumsanlage zum Lackieren und Kaschieren bietet Ihnen die Möglichkeit, bereits vor der Produktionsphase Materialien zu kombinieren, Auftragsverfahren zu erproben, Prozessparameter abzuklären und Muster für Anwendungstests herzustellen. Eine spezielle Folienführung verhindert den Kontakt zwischen Funktionsschicht und Walzen nach der Beschichtung. Dadurch ist die Anlage auch für die Weiterverarbeitung besonders empfindlicher und einseitig mit dünnen Schichten bedampfter Hochbarrierefolien geeignet.

Die Einsatzgebiete reichen von der Verpackungsfolie bis hin zu Ultrabarrierenfolien für den Display-Markt. Durch Oberflächenbeschichtung mit Lackierung und Kaschierung von mehreren Schichten erzielen Sie Materialien mit einer hohen Barriere oder Funktionalität, wie z. B. Hitze- oder Feuchtebeständigkeit, Kratzfestigkeit, UV-Filterfunktion.

Im Vergleich zu Versuchen in der Produktion verursacht unsere Lackier- und Kaschieranlage beim Variieren der Prozessparameter von Auftrags- und Trocknungsverfahren deutlich geringere Kosten.

Lackier- und Kaschieranlage – Detailinformationen

Die Lackier- und Kaschieranlage kann wegen ihrer hohen Flexibilität bezüglich der Viskosität und Schichtdicke bei der nasschemischen Beschichtung geschlossene Schichten bei niedrigen Schichtdicken von 0,5 bis 1 µm erzeugen. Besonders Anwendungen von funktionalisierten Barrierefolien können wir deshalb mit nanokomposithaltigen Schichten oder mit Kombinationen von vakuum- und nasschemisch beschichtenden Verfahren abdecken. Für die höchsten Anforderungen an Barriere sind Maßnahmen für eine staubfreie Folie wie Einhausung mit gefilterter Luft und Bahnreinigung vor dem Lackauftrag unabdingbar. Ein weiterer wichtiger Punkt ist, nach der Oberflächenbeschichtung den Kontakt der beschichteten Seite mit Umlenkwalzen zu vermeiden, weil dabei die empfindlichen Schichten angegriffen bis zerstört werden können. Für Pilotfertigungen von Ultrabarrierefolien bis zu einer Lauflänge von 400 m ist die Anlage geeignet (in Kombination mit intern oder extern gefertigten anorganischen Schichten). Weiterhin ist es möglich, hochviskose Beschichtungen wie Stärkelösungen oder Klebstoffe aufzutragen. Neben den Barriereeigenschaften werden oft andere Funktionalitäten benötigt, die zum Teil auch mit Nanokompositbeschichtungen oder speziell härtenden Lacken erfüllt werden können. Das Prozess-Know-how für diesen Bereich wurde in vielen öffentlich geförderten Projekten erarbeitet und die positiven Ergebnisse nachgewiesen.

Technische Spezifikation der Lackier- und Kaschieranlage

- Substrat-Geometrie:

- Folienbreite: bis 480 mm

- Auftragsbreite: bis 460 mm

- Auftragsverfahren:

- Kommarakel für hochviskose Beschichtungsmaterialien;

- Rasterwalzen für niedrigviskose Beschichtungssysteme;

- bis 80 °C temperierbarer Walzenstuhl

- Kaschierwerk:

- 350 N/cm pro 500 mm Bandbreite; Temperierung bis 80 °C

- Coronaeinheit:

- Einseitige Coronabehandlung von nichtleitenden Folien, Coronaleistung von 0,15 bis 1,5 kW regelbar

- Bahn-Regeleinheit:

- Bahngeschwindigkeit: max. 30 m/min

- Spezielle Folienführung bei Lackierungen:

- Funktionsschicht kann nach der Beschichtung berührungsfrei transportiert werden; separate servogesteuerte Aufwicklung

- Trocknung und Vernetzung durch Heißluft und UV

- Staubfreie Beschichtung durch Einhausung und Folienreinigung

Beschichtungen

- Lösungsmittelhaltige Beschichtungsstoffe zur Oberflächenbeschichtung: niedrigviskose Lacke, Klebstoffe, hochviskose Biopolymere (z. B. Stärke), proteinbasierte Systeme (z. B. Caseine) und modifizierte Biopolymere

- UV-härtende Systeme wie acrylat-basierte Formulierungen oder spezielle anorganisch-organische Hybridpolymere

Typische Substrate

- Aluminiumfolien, Kunststofffolien, vakuumtechnisch beschichtete Folien, biologisch abbaubare Polymere, Papier und Karton

- Kombination Folie-Folie, Folie-Papier, Alufolie-Kunststofffolie

Diese Informationen finden Sie auch zum herunterladen in unserem Produktblatt .

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV