Hochdynamische, wirkstellennahe Temperaturmess- und -regelsysteme für Siegelprozesse

Für das Herstellen von Siegelnähten an Verpackungen sowie die Produktion technischer Güter ist das Wärmekontaktverfahren weit verbreitet. Dauerbeheizte Werkzeuge schmelzen dabei die thermoplastischen Schichten der Folien auf und verbinden diese. Sicherheit und Qualität der Naht hängen insbesondere von der exakten, schnellen Regelung der Temperatur ab. Dünne Folien, hohe Maschinengeschwindigkeiten und komplexe Packungsgeometrien bringen die klassische Temperaturmessung und –regelung an ihre Grenzen. Die Folge sind undichte Packungen, die bei Lebensmitteln zum Produktverderb, bei Medizinprodukten zum Verlust der Keimfreiheit oder bei technischen Gütern zur Funktionsuntüchtigkeit führen. Um den Siegelvorgang sicherer zu gestalten, die Ausschussrate und den Energieverbrauch zu senken und eine höhere Produktqualität zu erzielen, wird ein System mit hochdynamischer Temperaturregelung benötigt. Eine räumlich und zeitlich hinreichend sensible Temperaturmessung verspricht zudem, durch Packgut verursachte Verschmutzungen in der Naht zu identifizieren.

Anstelle der klassischen integralen Kartuschenbeheizung massiver Siegelwerkzeuge mit einer trägen Temperaturmessung zielt das Projekt auf einen intelligenten Gesamtprozess mit oberflächennahem, ortsdiskretem Temperaturmonitoring der Werkzeuge und reaktionsschneller, sektorieller Beheizung. Verbunden mit einer anwendungsangepassten hochdynamischen Regelung im Kelvin-pro-Millisekunden-Bereich ermöglicht dies Siegelprozesse mit bisher unerreichter Dynamik und Prozesssicherheit.

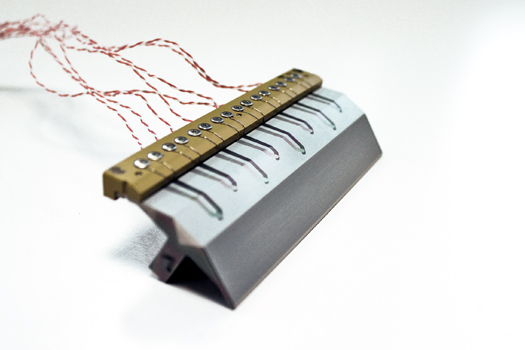

Das Vorhaben wird erstmals die Basistechnologien ‚keramische Widerstandsheizung’ und ‚Thermoelement auf Dünnschichtbasis’ kombinieren und diese auf die hohen thermomechanischen Beanspruchungen des Siegelprozesses auslegen. Hierfür kommen neuartige Keramiken in Sandwichstruktur zum Einsatz, auf denen mittels PVD (physikalische Gasphasenabscheidung) Dünnschichtthermoelemente abgeschieden werden, die eine verzögerungsfreie Temperaturmessung ermöglichen. Weiterer ultradünne, wärmeleitende und druck-und temperaturbeständige Schichten schützen die Thermoelemente vor Beschädigungen und vermeiden das Anhaften der Folien.

Mit einem so ausgestatteten Werkzeug lässt sich das Prozessergebnis signifikant verbessern, also z.B. inline auf folien-, packgut- und umgebungsbedingte Schwankungen reagieren und an kritischen Nahtstellen dem lokal abweichenden Energiebedarf entsprechen. Zur Validierung der neuen Technologie wird am Beispiel des Siegelns von Verbundfolie ein Demonstrator in Form eines Siegelschienenpaares entwickelt. Hieran wird die erreichbare Regeldynamik und -genauigkeit getestet und der Funktionsnachweis als Basis für künftige Entwicklungen mit kmU erbracht.

Die Technologie adressiert aktuelle Herausforderungen in der Lebensmittel-, Kosmetik- und Pharmaverpackungstechnik sowie der Energiespeicherfertigung, Medizin- und Bautechnik. Profitieren werden vor allem die vorwiegend mittelständisch geprägten Anwender, Anlagenlieferanten sowie die Ausrüsterindustrie. Die erfolgreiche Validierung der Technologie lässt zudem perspektivisch deutliche Verbesserungen bei Prozessen mit adäquaten Temperaturregelungsanforderungen, wie dem Spritzgießen, erwarten.

Weitere Projektinformationen

| Projektlaufzeit: | 2013 bis 2015 |

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV