Herausforderung Reinigung beim 3D-Betondruck

Für die störungsfreie Funktion betonverarbeitender Maschinen ist deren gründliche und regelmäßige Reinigung als integraler Bestandteil des Arbeitsprozesses unabdingbar. Das gilt auch und gerade für den 3D-Beton-Druck.

Mit zukunftsweisenden Technologien für die additive Fertigung, wie der ConPrint3D®-Technologie der TU Dresden, lassen sich durch mit normgerechtem Beton in kürzester Zeit und schalungsfrei Architektur- und Konstruktionselemente direkt auf der Baustelle herstellen. Dabei wird auf marktübliche Arbeitsmaschinen gesetzt, die an die Anforderungen des neuen Arbeitsprozesses angepasst sind.

Allerdings kommt es aufgrund der spezifischen Erhärtungseigenschaften von Beton an betonführenden Bauteilen von Baumaschinen oftmals zu besonders schwer entfernbaren Verschmutzungszuständen. Insbesondere erhärtete Betonrückstände im Druckkopf können zu Verklemmungen oder Verstopfungen führen, die die Druckqualität beeinträchtigen und den Verschleiß oder die Beschädigung von Komponenten verursachen.

Bisher erfolgt die Reinigung betonverarbeitender Maschinen noch weitestgehens manuell, was insbesondere bei komplexen Systemen wie einem Beton-3D-Druckkopf überaus zeit- und personalintensiv ist und für das Bedienpersonal ein hohes Verletzungsrisiko aufweist.

Prozesssicherheit und Qualitätssicherung durch Inline-Reinigungssystem

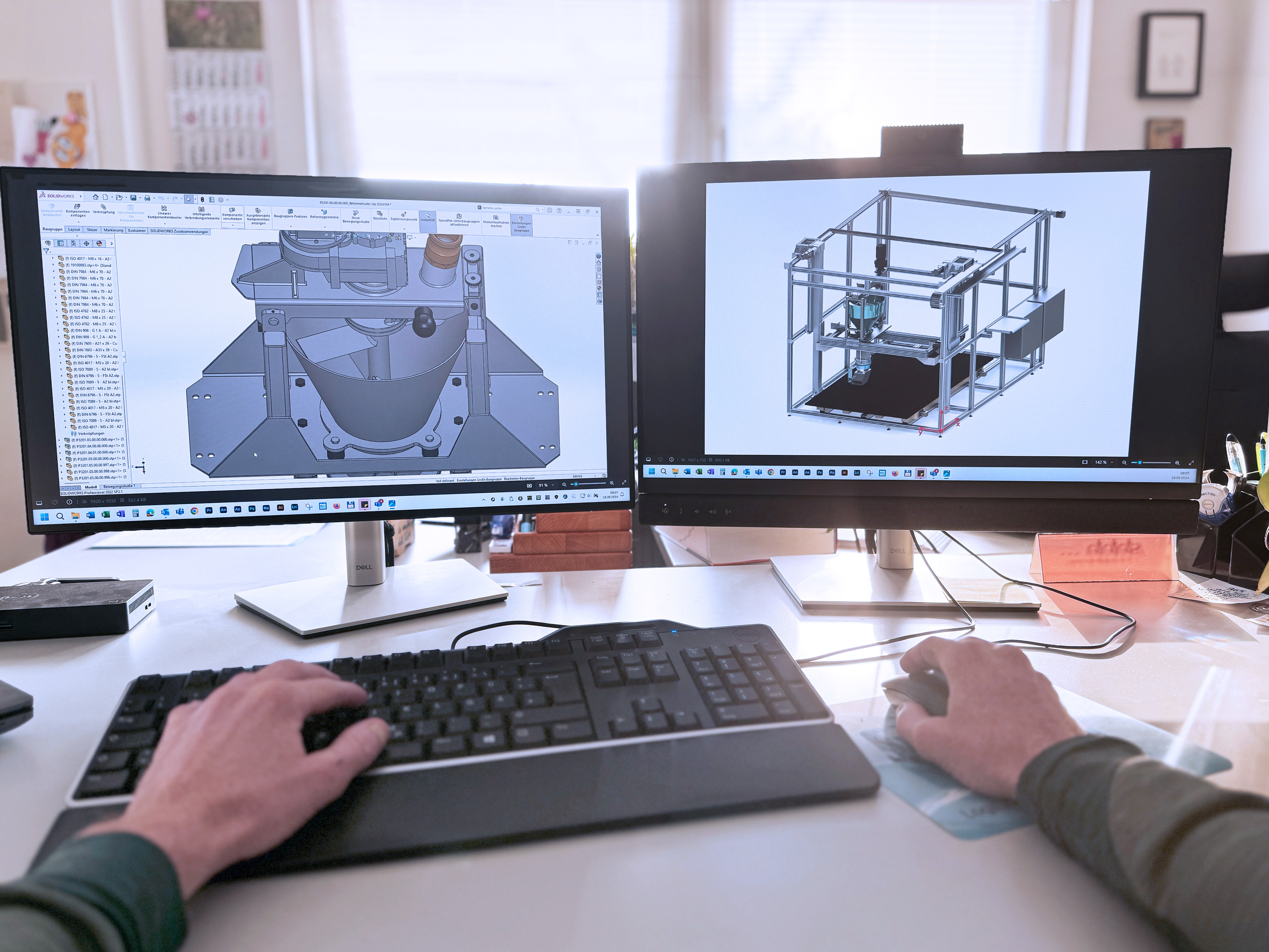

Das primäre Ziel dieses Forschungsprojektes ist die Entwicklung eines automatisierten und effektiven Reinigungssystems für das Druckequipment. Dieses System soll die bisher erforderlichen manuellen Reinigungsverfahren ersetzen und dabei die Reinigungszeit erheblich verkürzen, die Prozesssicherheit erhöhen und die Qualität der gedruckten Betonbauteile verbessern.

Durch die erfolgreiche Implementierung des Reinigungssystems wird gewährleistet, dass Druckköpfe nach jedem Einsatz zuverlässig und ohne Risiko von Beschädigungen gereinigt werden können. Dabei soll das angestrebte System sowohl effektiv als auch komponentenschonend arbeiten, um eine langfristige Zuverlässigkeit und hohe Druckqualität sicherzustellen.

Ferner zielt das Forschungsprojekt darauf ab eine Lösung zu entwickeln, die auch auf andere betonverarbeitende Maschinen anwendbar ist, um eine breite Nutzung in der Bauindustrie zu ermöglichen.

Wirkungsvolle Kombination aus Verringerung der Betonanhaftung und integrierter Reinigung

Für die Entwicklung des adaptiven Reinigungsprozesses wird im ersten Schritt das Verschmutzungspotenzial der Anlage durch diverse passive Maßnahmen (bspw. Werkstoffauswahl, Oberflächenbeschaffenheit, Abdichtungen etc.) und ein aktives Antihaftsystem gesenkt, bevor ein teilautomatisierter aktiver Reinigungsprozess bzw. ein integriertes Reinigungssystem den Druckkopf von verbleibenden Betonresten befreit.

Für die Entwicklung des Reinigungsverfahrens beschäftigen sich die Projektpartner mit verschiedenen Aufgabenaspekten:

- Entwicklung eines reinigungsgerechten Formgebers mit innovativem Kühlsystem zur Vermeidung der Betonanhaftung und des Betonabbindens in Kombination mit einer Füllstandsmessung für Betonrückstände

- Entwicklung eines multifunktionalen Schwingsystems zur Verringerung der Beton-Anlagerung und Erhöhung der Reinigungswirkung in Kombination mit einer schwingungsbasierten Schmutzmengendetektion und Bestimmung der Schmutzlast des Reinigungsfluides

- Entwicklung eines adaptiven Inline-Reinigungsgerätes und Reinigungsfluidaufbereitungssystem für einen Betondruckkopf

Anti-Fouling, Verschmutzungsdetektion und Trübungsmessung

Der Aufgabenbereich des Fraunhofer IVV umfasst dabei die Entwicklung eines multifunktionalen Schwingsystems für einen 3D-Druckkopf für Beton, das sowohl als Anti-Fouling-Maßnahme als auch zur Unterstützung der wasserbasierten Reinigung durch Kavitationswirkung dient. Ein weiterer Schwerpunkt liegt auf der schwingungsbasierten Schmutzdetektion, bei der Schwingungen genutzt werden, um das Vorhandensein von Betonrückständen zu erkennen. Zusätzlich wird ein System zur Bestimmung des Schmutzgehaltes im Wasser basierend auf der Trübung des Fluids entwickelt. Diese Trübungsmessung soll eine genaue und kontinuierliche Überwachung der Reinigungseffektivität und der Aufbereitung des Wassers auf Baustellen ermöglichen. Eine besondere Herausforderung stellt dabei das aggressive Reinigungswasser infolge der hohen Alkalität und der abrasiven Wirkung der Körner im Beton dar.

Zusammengefasst bietet die ConCIP-Technologie erhebliche Verbesserungen in Effizienz, Sicherheit und Nachhaltigkeit der Beton-3D-Drucktechnologie und hat das Potenzial, die gesamte Bauindustrie positiv zu beeinflussen.

Projektinformationen

| Kooperationspartner: | TU Dresden, Fakultät Maschinenwesen; ECT Kema GmbH; Walter Gerätebau GmbH |

| Projektträger/Zuwendungsgeber: | Bundesministerium für Wirtschaft und Klimaschutz BMWK aufgrund eines Beschlusses des Deutschen Bundestages |

| Förderkennzeichen: | KK5047708HD3 |

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV