Formprozesse

Formprozesse von Verpackungen, technischen Produkten und Conformable Electronic

Wir sind auf die Herstellung innovativer und Verbesserung bestehender 3D-Applikationen aus Kunststoff spezialisiert. Für Verpackungen, technische Bauteile oder Elektronikprodukte entwickeln und erforschen wir neue Methoden, Verfahren und Technologien.

Unser Fokus liegt auf dem Thermoformen, auch bezeichnet als Tiefziehen, und ähnlichen Formgebungsverfahren. Wir entwerfen neue Möglichkeiten der Prozesssteuerung des Formprozesses, arbeiten an Methoden zur Spezifikation des Umformverhaltens von Materialien und unterstützen Sie bei der Optimierung der Formteile sowie der Identifizierung von Fehlerquellen.

Wir übertragen Trendthemen wie Digitalisierung, Industrie 4.0 oder Maschinelles Lernen auf das Thermoformen und leisten somit einen wesentlichen Beitrag zur Anwendung der Prozesse durch Materiallieferanten, Maschinen- und Werkzeugbauer sowie Verarbeiter aus diesem Segment.

Unser motiviertes Team freut sich darauf, gemeinsam mit Ihnen Herausforderungen zu meistern und die Grenze des Machbaren zu verschieben.

Besuchen Sie unser Technikum Verarbeitungstechnologien in einem virtuellen Rundgang

Formluft-Impact-Technologie 2.0

Im Rahmen eines IGF-Forschungsprojektes wird eine neuartige Formluft-Impact-Technologie fürs Thermoformen entwickelt. Bei dieser Technologie wird durch gezielte Luftanströmung ein mechanischer und thermischer Impact auf das Halbzeug aufgebracht. Dieser bewirkt, dass das Umformverhalten beeinflusst und somit der Prozess gezielt gesteuert werden kann.

Weitere Informationen zum Projekt erhalten Sie hier.

Industrieumfrage zur Charakterisierung der Thermoformbarkeit von Halbzeugen

Einleitung

Das Thermoformen ist ein weit verbreitetes Verfahren zur Herstellung von Kunststoffbauteilen, wie z. B. Verpackungen oder großflächige technische Bauteile. Die Qualität der Formteile hängt im Wesentlichen von den Wechselwirkungen zwischen den drei Faktoren Halbzeug, Maschine und Prozess ab. Beispielsweise erfordern Schwankungen der Materialeigenschaften Anpassungen der Prozessparameter, um eine gleichbleibende Formteilqualität zu gewährleisten. Aus diesem Grund ist eine der zentralen Fragestellungen der Materiallieferanten, Maschinenbauer und Verarbeiter im Bereich des Thermoformens:

Wie kann die Thermoformbarkeit/Verarbeitbarkeit von Halbzeugen, wie Folien oder Platten, quantifiziert werden?

Das Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV hat gemeinsam mit dem Institut für Kunststofftechnik (IKT) zu diesem Thema eine Industrieumfrage durchgeführt. Zur Lösung der Fragestellung wurden im Rahmen der Industrieumfrage vom 1.5. bis zum 31.5.2019 zwei Ansätze vorgestellt:

Forschungsansatz 1: Industriegerechte Thermoformbarkeit

Ausgangspunkt dieses Vorhabens ist die Fragestellung: Wie kann die Thermoformbarkeit der Halbzeuge quantifiziert werden? Aktuell liegen nur geringe Informationen über die Thermoformbarkeit und die Wechselwirkung zwischen Material, Prüfverfahren, Prozess und Produkt vor. Aus diesem Grund ist das Projektziel eine Methode zur Vorhersage der Prozess- und Produktqualität anhand der Messergebnisse von Prüfverfahren zu entwickeln.

Forschungsansatz 2: Modellentwicklung zur Beschreibung des Thermoformverhaltens von Mehrschichtverbunden

Beim Thermoformen, insbesondere innerhalb der Verpackungstechnik, werden zur Erreichung von speziellen Bauteileigenschaften vermehrt Mehrschichtverbunde eingesetzt. Derzeit ist es aber notwendig für jeden einzelnen Mehrschichtverbund das Thermoformverhalten getrennt zu untersuchen. Ziel des Forschungsvorhabens ist die Entwicklung einer modellbasierten Methode zur modularen Beschreibung von Mehrschichtverbunden, um zukünftig die Anzahl der Iterationen bei der Herstellung und Auswahl von Thermoformhalbzeugen zu minimieren.

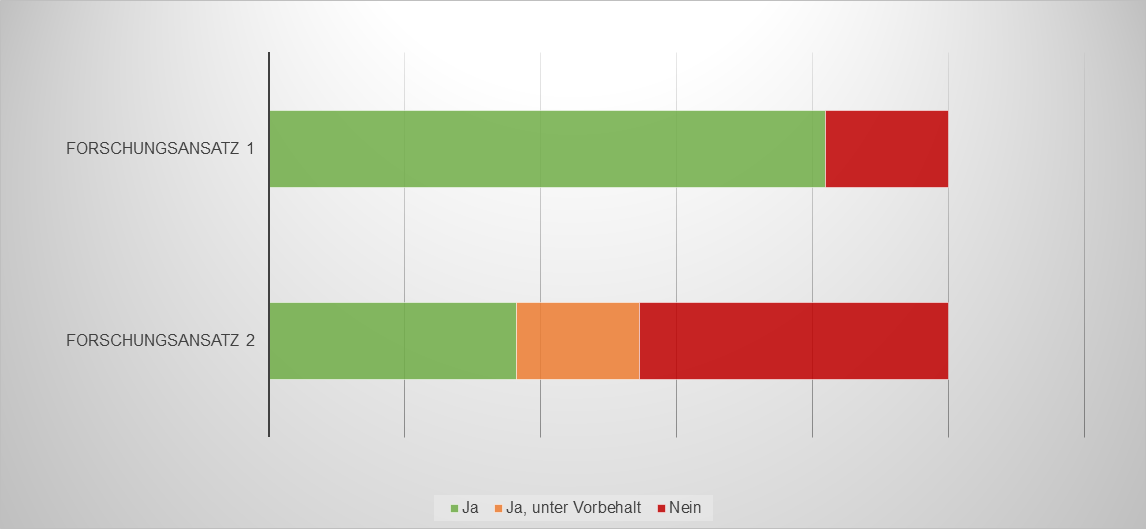

Ergebnisse der Industrieumfrage

Unternehmen entlang der Wertschöpfungskette zur Herstellung von thermogeformten Kunststoffbauteilen hatten bei dieser Umfrage die Gelegenheit, die beschriebenen Forschungsansätze aus ihrer Sicht zu bewerten. Von den teilnehmenden Unternehmen bewerteten 82 % den Forschungsansatz 1 und 36 % den Ansatz 2 als relevant. Als relevant unter Vorbehalt bewerteten zudem 18 % den zweiten, den modellbasierten Ansatz. Hingegen beurteilten 18 % der Unternehmen den Forschungsansatz 1 und 45 % den Forschungsansatz 2 als nicht relevant um zukünftig die Thermoformbarkeit von Halbzeugen zu ermitteln. Zusammenfassend wird festgehalten, dass die Mehrheit der Unternehmen den Forschungsansatz 1 priorisieren.

Zur Lösung der Fragestellung unter Berücksichtigung des Umfrageergebnisses werden die beteiligten Forschungseinrichtungen einen Förderantrag einreichen. Sollten Sie Fragen zur Umfrage haben oder sich gerne an dem Förderprojekt beteiligen, nehmen Sie bitte Kontakt zu uns auf.

Organisatoren

- Fraunhofer IVV, Institutsteil Verarbeitungstechnik

- Institut für Kunststofftechnik (IKT)

Herzlichen Dank an alle Teilnehmenden der Umfrage!

Analyse und Optimierung von Prozessen

Wir analysieren ihre Formprozesse basierend auf unserer Erfahrung, uns zur Verfügung stehender Material-, Maschinen- und Prozessdaten sowie dem aktiven Einsatz unserer Technologien. Unter anderem erfolgt eine Geometrievermessung durch Projektions- beziehungsweise Scanner-Verfahren. Die Infrarot-Messung verwenden wir, um inline die Temperatur von Kunststoff während der Umformung festzustellen.

Bei Bedarf stellen wir Ihren Herstellungsprozess experimentell auf unserer Modellanlage für tiefgezogene Verpackungen oder in einem numerischen Simulationsmodell nach und ermöglichen somit eine gezielte Fehlerbehebung. Aufbauend auf den gewonnenen Daten beraten wir Sie bei der zielgerichteten Parameter- und Werkzeugoptimierung zur Herstellung ihrer Formteile.

Wir unterstützen Sie zum Beispiel bei:

- Optimierung ihrer Prozesse bis hin zu anforderungsgerechten Formteilen

- Daten- und Ursachenanalyse ihrer Produktionsprozesse

- Ermittlung optimaler Prozessparameter für eine effiziente und wirtschaftliche Produktion

- Entwicklung eines Konzepts zur Produktion neuartiger Produkte, beispielsweise Conformable Electronics

Wir bringen Ihren Prozess in Form!

Auswahl und Entwicklung von Technologien

Unabhängig davon, ob es sich um bestehende oder neue Formteile handelt – wir helfen Ihnen vom Konzept bis zur Fertigung.

Wir erstellen basierend auf Ihren Anforderungen oder Beispielanwendungen ein Fertigungskonzept und evaluieren herkömmliche sowie innovative Heiz- und Formtechnologien. Dabei zeigen wir Ihnen die individuellen Vor- und Nachteile auf.

Darüber hinaus entwickeln wir bestehende Technologien weiter oder entwerfen vollständig neue.

Wir nutzen verschiedene Material- und Prozessdatenbanken, greifen auf unsere Erfahrungen zurück, setzen auf eine experimentelle, numerische Simulation zur Funktionsanalyse sowie Parametrierung und verwenden statistische Verfahren zur Technologieanalyse.

Hierbei können wir Ihnen helfen:

- Auswahl passender und Entwicklung neuer Technologien für effiziente Prozesse und neuartige Produkte

- Senkung des Ressourceneinsatzes durch effizientere Technologien

- Optimierung Ihrer Fertigungsprozesse

- Erarbeiten von Prüftechnologien für die Umformbarkeit von Materialien

- Herstellung neuartiger Formteile

Wir bringen Ihre Technologie in Form!

Materialscreening und Vergleich

Das Material bestimmt wesentlich die Erfüllung Ihrer Anforderungen an das Formteil. Wir unterstützen Sie beim Vergleich und der Auswahl der geeigneten Halbzeuge. Dazu verwenden wir neben unserer Materialdatenbank diverse Methoden zur Charakterisierung der Kunststoffmaterialien.

Abhängig vom Anwendungsfall und den geforderten Eigenschaften wählen wir ein geeignetes Verfahren zur Prüfung des Materialverhaltens aus.

Das Konzept zur Bestimmung der Umformbarkeit von Materialen und zugehörige Methoden entwickeln wir kontinuierlich weiter. Von diesem Wissen profitieren Sie ebenfalls.

So können wir Ihnen helfen:

- Vergleich und Auswahl geeigneter Materialien

- Auswahl passender Charakterisierungsmöglichkeiten für ihre Materialien und Anwendungen

Wir bringen Ihr Material in Form!

Prüfen und Optimieren von Formteilen

Im Rahmen unserer Formteiloptimierung prüfen wir die Anforderungen an Ihre Produkte und stellen in experimentellen und numerischen Tests fest, wo sich Verbesserungspotentiale verbergen. Das kann unter anderem im Bereich der Belastbarkeit, Geometrie oder Permeabilität sein.

Von uns erhalten Sie konkrete Vorschläge, wie Sie Ihre Produkte anpassen und welche Technologien sich besser eignen.

Wir unterstützen Sie bei:

- Entwicklung von Formteilen und Formwerkzeugen

- Beurteilung ihres Formteils

- Aufzeigen von Verbesserungspotentialen

- Material- und Technologieauswahl

Wir bringen ihr Formteil in Form!

FAQ - Die wichtigsten Fragen und Antworten zu Formprozessen

Wie kann bestimmt werden, welches Material sich am besten für das Thermoformen eignet?

Für die Thermoformbarkeit existiert derzeit noch keine allgemein anerkannte Definition. Aus diesem Grund wird darunter häufig die mechanische Verformbarkeit des Materials während des Umformens verstanden. Dafür gibt es schon Verfahren, um diese zu bestimmen, beispielsweise Uni- und biaxiale Zugprüfung, der TMC-Versuch (Thermoformen-Material-Charakterisierung), der Aufblasversuch (Bubble Inflation) oder das Thermoformen mittels Teststrukturen.

Was ist die Formluft-Impact-Technologie (FIT)?

Die Formluft-Impact-Technologie ist dadurch gekennzeichnet, dass Druckluft im Oberwerkzeug über ein Düsensystem gezielt auf das Halbzeug aufgebracht wird. Dadurch wird sowohl ein mechanischer als auch thermischer Impact auf dem Halbzeug erzeugt. Mittels geeigneter Parametrierung der Düsen werden der Umformprozess und unter anderem die Wanddickenverteilung beeinflusst.

Welchen Beitrag leistet das Fraunhofer IVV Dresden für Conformable Electronics?

Bei Conformable Electronics handelt es sich um dynamisch verformbare, strukturelle 3D-Elektronik. Bei diesen Bauteilen werden kostengünstige, planare und konventionelle Prozesse unter anderem für die Bedruckung und Bestückung eingesetzt, da erst im letzten Schritt die Formgebung erfolgt. Wir besitzen langjährige Erfahrungen im Bereich der Spezifikation der Thermoformbarkeit, der Prozess- und Technologieentwicklung und experimentellen sowie numerischen Simulation. Dieses Know-How bildet unsere Basis, um entsprechende Hybridhalbzeuge in die gewünschte Form zu bringen.

Ist der Einsatz einer numerischen Simulation beim Thermoformen sinnvoll?

Bei richtiger Anwendung führt der Einsatz der numerischen Simulation zu einem tieferen Prozessverständnis und zu einer effizienteren Entwicklung. Ob diese bei Ihrer Fragestellung eine Hilfestellung bietet, müssen wir individuell bei Ihrem spezifischen Anwendungsfall betrachten. Dabei berücksichtigen wir das Material, den Prozess und die konkrete Zielstellung.

Bei komplexen Technologien oder Formteilen, zum Beispiel Conformable Electronics, ist aufgrund der Vielzahl an Parametern der Einsatz der numerischen Simulation für eine effiziente Prozessdimensionierung und –parametrierung essentiell.

Wie kann Künstliche Intelligenz beim Thermoformen genutzt werden?

Durch das systematische Erfassen von Material-, Maschinen- und Prozessdaten sowie das anschließende Auswerten dieser können mittels „Künstlicher Intelligenz“ Informationen miteinander verknüpft, Merkmale erkannt und Aktionen abgeleitet werden. Auch wird ein anonymisierter Austausch und eine Verarbeitung der Daten zwischen den Teilnehmern der Wertschöpfungskette erreicht. Maschinelles Lernen und „Deep Learning“ verbessern entscheidend die Prozessüberwachung und Qualitätsprüfung während der Produktion.

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV