Trockeneisreinigung – nachhaltig, schonend und effektiv

Im Hinblick auf die steigenden Anforderungen an die Nachhaltigkeit, Ressourceneffizienz sowie die Flexibilität von Reinigungsverfahren bietet die Trockeneisreinigung eine umweltfreundliche und effiziente Lösung auch für schwer zugängliche Bereiche.

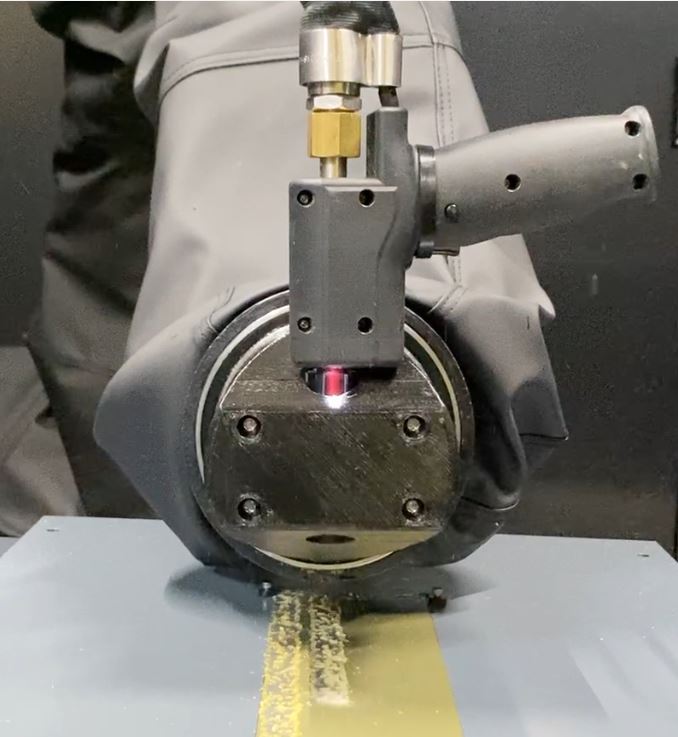

Bei diesem Verfahren wird festes, tiefgekühltes Kohlenstoffdioxid (Trockeneispellets) mithilfe von Druckluft auf die zu reinigenden Oberflächen geschossen. Das Trockeneis erzeugt eine mechanische Wirkung beim Aufprall und trennt dabei Verunreinigungen von der Oberfläche. Da die geringen Temperaturen die Schmutzschicht vor dem Aufprall versprödet, lässt sie sich leichter von der Oberfläche lösen.

Neben einer guten Reinigungswirkung liegt ein entscheidender Vorteil in der Sublimation des Trockeneises: Es geht ohne zu schmelzen direkt vom festen in den gasförmigen Zustand über. Dadurch gibt es keine Rückstände des Reinigungsmittels und kein Abwasser. Aufgrund des Wegfalls von Trockenzeiten ist zudem eine sofortige Wieder- bzw. Weiterverwendung der gereinigten Flächen möglich. Trockeneis ist bei an die Oberflächen angepasster Parameterkonfiguration nicht abrasiv. Der Reinigungsprozess erfolgt so auch bei empfindlichen Oberflächen sehr materialschonend.

Volladaptive Automatisierungslösung mit neuartiger Inline-Verschmutzungssensorik

Bislang kommt die Trockeneisreinigung hauptsächlich für Nischenanwendungen zum Einsatz und weist einen nur sehr geringen Automatisierungsgrad auf. Um die Vorteile des Verfahrens auch für den breiten industriellen Einsatz nutzbar zu machen, entwickeln wir im Forschungsprojekt ein volladaptives, automatisches Trockeneisreinigungssystem.

Dabei erfolgt die Bewegungsbahnplanung des Reinigungsroboters automatisch. Grundlage dafür bilden die Bauteilgeometrie und die mittels intelligenter UV-VIS-Sensortechnik ermittelten Informationen über den örtlich unterschiedlichen Verschmutzungsgrad des Bauteils. Der neuartige Inline-Sensor detektiert dabei sowohl filmische als auch partikuläre Verschmutzungen.

Für den Erfolg der Reinigung ist die optimale Parameterauswahl insbesondere des Drucks und der geeigneten Pelletgröße entscheidend. KI-gestützt werden aus den Sensordaten der Verschmutzungszustand vor und nach der Reinigung sowie die Art der Verschmutzung ermittelt und daraus die optimalen Prozessparameter der Reinigung abgeleitet. Die innovative Sensorik ermöglicht gleichzeitig eine automatische Dokumentation des Reinigungsergebnisses.

Erkennung von Schmutzart- und zustand mittels KI

Die Technologie zur Schmutzerkennung basiert auf einer Kamera mit UV-Licht. Mit diesem Sensor wird der Schmutz auf dem Reinigungsobjekt lokalisiert und mittels KI der optimale Reinigungsablauf geplant.

Durch die Erstellung eines virtuellen Zwillings des Bauteils können die von der Kamera aufgenommenen Bilder auf das Oberflächenmodell des Objektes gemappt bzw. zugeordnet werden. Daraus wird eine „Verschmutzungskarte“ erstellt, die im Raum örtlich aufgelöst zeigt, wo sich die Schmutzstellen befinden. Für eine effiziente und gründliche Reinigung kann der Reinigungsablauf anhand dieser Karte dynamisch angepasst werden.

Der virtuelle Zwilling ermöglicht es zudem, die reale Verschmutzung präzise digital abzubilden und den Reinigungsprozess durch den Einsatze von KI gezielt zu steuern.

Im Projekt werden zwei KI “trainiert“: Eine KI zur Identifikation von Schmutz und eine KI zur Entwicklung effizienter Reinigungsstrategien. Diese werden auf Basis der Expertise am Fraunhofer IVV und intensiver Reinigungsversuche entwickelt und kontinuierlich verfeinert.

Effizienz und Genauigkeit der KIs können durch kontinuierliches Lernen und anhand von auf neuen Daten und Erkenntnissen basierender Anpassungen kontinuierlich verbessert werden.

Die Kombination aus digitaler Präsentation, virtuellen Zwillingen und bedarfsgerechtem Lernen mittels KI-Technologie ermöglicht eine präzise und effiziente Reinigung von Verschmutzungen und eine kontinuierliche Verbesserung der Reinigungsprozesse.

Projektinformationen

Kooperationspartner: |

Mess-, Prüf- und Handling-Systeme GmbH (MPH Automation), HaDo International GmbH |

| Projektträger/Zuwendungsgeber: | Bundesministerium für Wirtschaft und Klimaschutz BMWK aufgrund eines Beschlusses des Deutschen Bundestages |

| Förderkennzeichen: | KK5047707CM3 |

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV