Technikum Verpackungsentwicklung

Herstellung, Verarbeitung und Veredelung von Polymeren

Technikumsanlage für Verpackungslösungen: Effiziente Entwicklung und Materialprüfung

Mit unserem Technikum unterstützen wir Sie gerne bei der Produktentwicklung von Bahnförmigen Materialien. Unsere Anlagen zur thermoplastischen Verarbeitung sowie Beschichtung und Bedampfung bieten wir Ihnen zu festen Tagessätzen an.

Sie erhalten damit die Möglichkeit Produktoptimierungen im Technikumsmaßstab mit geringem Materialeinsatz durchzuführen. Während Sie neue Werkstoffe und Materialkombinationen testen, kann Ihre innerbetriebliche Produktion weiterlaufen. Somit reduzieren Sie Ihre eigenen Entwicklungskosten erheblich.

Ihre Vorteile

- Entwicklungszeit und -kosten bis zur industriellen Umsetzung in die Produktion werden verkürzt

- Herstellung von neuen Werkstoffen oder Materialkombinationen im Pilotmaßstab, mit ersten maschinengängigen Testmengen auf Rolle für Anwendungsversuche auf Ihren Anlagen

- Iterative Optimierung neuer Materialien hinsichtlich ihrer Eigenschaften und Verarbeitung durch hauseigenes Prüflabor

- Ihre Produktionsanlagen bleiben durch Auslagerung erster Maschinenversuche effizient

- Sie profitieren von unserer Kompetenz und langjährigen Erfahrung in der Entwicklung und Bewertung von Verpackungsmaterialien

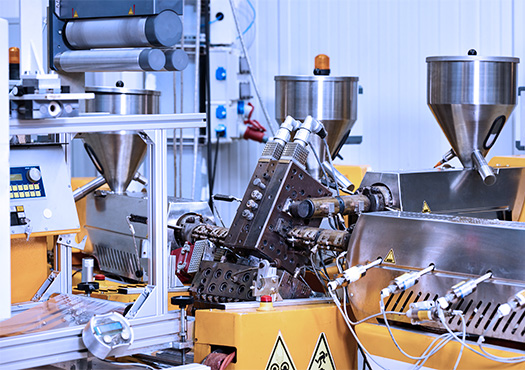

Verarbeitung thermoplastischer Werkstoffe

Auf unseren Technikumsanlagen ermitteln wir für Sie zeit- und kostensparend technische Machbarkeiten sowie individuelle Verarbeitungs- und Funktionseigenschaften, bevor sie an industriellen Produktionsanlagen optimiert werden.

Wir bieten Ihnen Verarbeitungsversuche für Kunststoffe im Maßstab von minimal 1 kg bis zu einigen 100 kg an. Hergestellt werden:

- Individuelle Polymercompounds (biobasiert, rezyklathaltig, additiviert)

- Monomaterialien auch biobasiert

- Rezyklathaltige oder faserhaltige Materialien

- Multimaterialien nach Kundenwunsch

- Spritzguß-Testkörper

- Tiefziehteile

Unser Verpackungsprüflabor ist mit allen Messeinrichtungen ausgestattet, die zur iterativen Charakterisierung von Rohstoffen, ersten Materialmustern und deren Anwendungseigenschaften erforderlich sind.

Thermoplastische Werkstoffverarbeitung in unserem Technikum

Gleichläufiger Doppelschneckenextruder

Gleichläufiger Doppelschneckenextruder

Technische Details |

Herstellung von Polymercompounds (z.B. Rezyklateinsatz) |

Dosierung |

Bis zu drei Feststoffdosierungen, sowie eine Flüssigdosierung |

Schnecken- |

25 mm |

Drehzahl |

Maximal 800 U/min |

Temperatur |

Maximal 400 °C |

Durchsatz |

Maximal 15 kg/h |

Entgasung |

Atmosphärisch & Vakuumentgasung |

- Zwei-Schnecken-Extruder 50 kg/ Tag

- Kleinstmengenverarbeitung möglich >1kg

- Mit Vakuumpumpen-Einheit speziell entwickelt für mechanisches Recycling - Entgasung Restfeuchte und Lösungsmittel

- Zuspeisen von Additiven möglich – flüssige und feste Additive (z.B. Farbstoff, Antioxidationsmittel, Fasern, etc.)

7-Schicht-Coextrusionsanlage

7-Schicht-Coextrusionsanlage

Extrusionsbeschichtungen und Extrusionskaschierungen auf verschiedenen Materialien durch Zuführungseinheiten möglich.

| Technische Details | Flachfolienanlage mit bis zu 7 Schichten |

| Materialien | Verarbeitung von bis zu 4 unterschiedlichen Polymere |

| Düsenbreite | 300 mm |

| Folienbreite | 250 mm |

| Umsatz | 1 kg/h bis 15 kg/h |

| Durchsatz | 20 μm bis 1,5 mm (sensorgestützte Inline Überwachung der Foliendicke |

| Abzugs- geschwindigkeit |

Bis 16 m/min |

Spritzgussmaschine

Spritzgussmaschine

| Technische Details | Schließkraft von 350 kN |

| Materialien | Thermoplastische Kunststoffe bio- und petrochemisch basiert, mit und ohne Fasern verschiedene biobasierte Polymere |

| Prozess- details |

Integrierte, individuell anpassbare Trocknung möglich |

| Formen |

|

Labor-Thermoformanlage

Labor-Thermoformanlage zur Herstellung von Tiefziehteilen

| Technische Details | Maximale Heizleistung von 3,9 kW |

| Maximaldruck von 8 bar | |

| Schalenform 120x120x30 mm |

Beschichtung und Bedampfung von bahnförmigen Materialien

Die stetige Reduzierung von Materialaufwand, Kosten und Umweltlasten hinsichtlich Nachhaltigkeit und Recyclingfähigkeit bewirkt neue Lösungsansätze im Bereich Barrieren. Insbesondere die Kombination von Lackierung / Kaschierung und Vakuumbedampfung liefert gute Ergebnisse. Mit unseren Anlagen ermöglichen wir Ihnen den wichtigen Schritt zwischen Labormaßstab und Produktion zeit- und kostensparend zu realisieren. Ihre neuen Materialien werden bereits vor der Produktionsphase untersucht und kombiniert.

Nutzen Sie die Möglichkeit alternative Auftragsverfahren zu erproben und effiziente Prozessparameter abzuklären sowie Muster für weitere Anwendungstests herzustellen. Hierfür stehen wir Ihnen im Rahmen von kleineren Aufträgen, in bilateralen FuE-Projekten, aber auch in der Kooperation in größeren, teilweise öffentlich geförderten Vorhaben zur Seite.

Unsere Technikumsanlagen für bahnförmige Materialien

Lackier- und Kaschieranlage

Lackier- und Kaschieranlage

| Folienmaße | Folienbreite: bis 480 mm Auftragsbreite: bis 460 mm Folienstärke: nach Absprache |

| Typische Grundmaterialien | Kunststofffolien, vakuumtechnisch beschichtete Folien, biologisch abbaubare Polymere, Papier und Karton, Aluminiumfolie, weitere auf Anfrage |

| Beschichtungen | Beschichtung durch Einhausung geschützt Lösungsmittelhaltige Beschichtungsstoffe: niedrigviskose Lacke, Klebstoffe, hochviskose Biopolymere (z.B. Stärke), proteinbasierte Systeme (z.B. Caseine) und modifizierte Biopolymere |

| Bahngeschwindigkeit | Max. 30m/min |

| Auftragsverfahren | Schlitzdüsenbeschichtung Rasterwalzen für niedrigviskose Beschichtungssysteme Bis 80 °C temperierbarer Walzenstuhl |

| Coronaeinheit | Coronabehandlung von nichtleitenden Folien, Coronaleistung von 0,15 kW bis 1,5 kW regelbar |

| Kaschierwerk | 350 N/cm pro 500 mm Bandbreite; Temperierung bis 80 °C |

| Spezielle Folienführung |

Funktionsschicht kann nach der Beschichtung berührungsfrei transportiert werden; separate servogesteuerte Aufwicklung |

| Trocknung und Vernetzung | IR, UV, Konvektionstrocknung |

Vakuum-Bandbeschichtungsanlage

Vakuum-Bandbeschichtungsanlage (mit Elektronenstrahlverdampfer)

| Folienmaße | Folienbreite: 280 Folienlänge: bis 100m (bei Al ca. 30m bei SiOx 50-100m) |

| Typische Grundmaterialien | Papier und unterschiedlichen Kunststofffolien wie Polypropylen (BOPP), Polyethylenterephthalat (PET), Polyamid (Nylon) oder Polyimid (Kapton), aber auch Folien aus biobasierten Polymeren (z. B. Polymilchsäure (PLA)) |

| Beschichtungen | Bedampfung mit Metallen (z. B. Al) Oxiden (z. B. SiOx und deren Mischungen) |

| Bahngeschwindigkeit | 1 - 10 m/min |

| Verdampferquelle | Elekronenstrahlverdampfer |

| Inline Messungen | Quarz-Schichtdickenmonitor |

| Anwendungsbeispiele |

|

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV