Neue Materialien - neue Herausforderungen beim Fügen

Die Nachfrage nach recyclingfähigen Kunststoffverpackungen wächst stetig – getrieben von gesetzlichen Vorgaben und dem steigenden Umweltbewusstsein der Verbraucher.

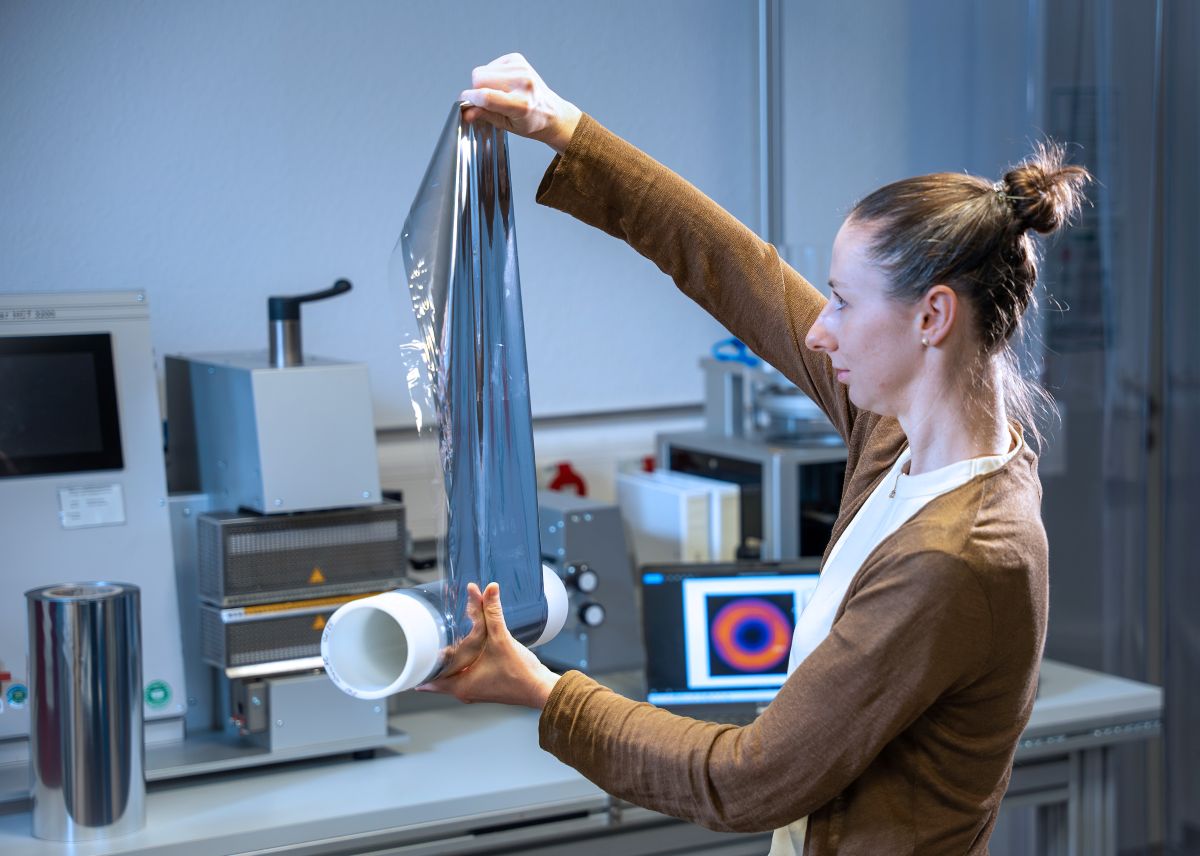

Neuartige, gut recyclebare Monofoliensysteme stellen eine Alternative zu den herkömmlichen, nicht recycelbaren Verbundfolien dar, bringen jedoch neue Herausforderungen mit sich: Sie weisen eine deutlich schlechtere Siegelbarkeit bei herkömmlichen Wärmekontaktverfahren auf, da die Wärme von außen in die Fügezone eingeleitet werden muss. Das führt zu einem vollständigen Aufschmelzen des Nahtbereichs und kann so eine eingeschränkte Prozesssicherheit nach sich ziehen.

Effizient, schonend, zuverlässig: Induktionssiegeln für sichere Nähte

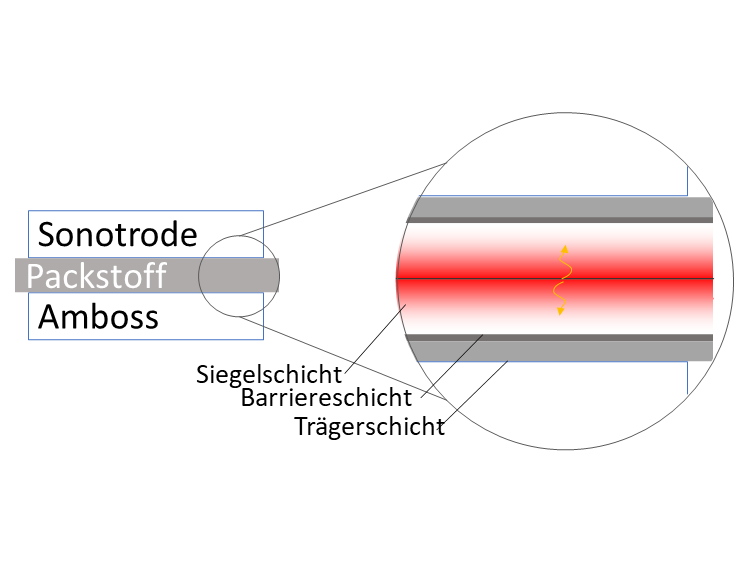

Eine vielversprechende Alternative zum klassischen Wärmekontaktfügen bietet das Induktionssiegeln. Bei diesem Fügeverfahren wird die Energie gezielt nur in einer leitfähigen Schicht (Aluminium) eingebracht und dort gezielt in Wärme umwandelt. Das bedeutet, dass die Prozesswärme direkt dort entsteht, wo sie benötigt wird – präzise, schnell und ohne unnötige thermische Belastung insbesondere temperaturempfindlicher Produkte, wie z. B. Lebensmittel.

Die gezielte Erwärmung unmittelbar an der Siegelschicht ermöglicht das Einhalten kurzer Siegelzeiten. Zudem besteht die Möglichkeit der aktiven Nahtkühlung unmittelbar nach der Erwärmung, die sich auf die Nahtqualität und dabei insbesondere auf die Belastbarkeit der Nähte im Verpackungsprozess positiv auswirkt.

Minimaler Aluminiumanteil - maximale Nahtqualität und Recyclingfähigkeit

Um die Fügezone zuverlässig erwärmen zu können, reichen bereits extrem dünne Aluminiumschichten aus dem Bedampfungsprozess aus. Das spart Rohstoffe und erhöht die Kreislauffähigkeit.

Im Forschungsprojekt »mInimAL« wurden die minimal notwendige Aluminiumschichtdicke ermittelt, die im Bereich von nur 30–80 nm liegt – also weit unter 1 % der Folienmasse. Diese ultradünnen Schichten genügen, um die erforderliche Prozesswärme zu erzeugen, und gleichzeitig erfüllen die Materialien bestmöglich die Anforderungen an Monofolien. Zudem wurden unterschiedliche Folienaufbauten hinsichtlich ihrer Eignung für das Induktionsverfahren verglichen, sodass die dünne Aluminiumschicht nicht bei der Verarbeitung beschädigt wird, die Siegelschicht jedoch effizient erwärmt werden kann.

Adaption des Verfahrens zur Herstellung von Beutelverpackungen

Bisher kommt das Induktionssiegeln in der industriellen Praxis nur für das Verschließen von Rundbehältern mit Verbundfolien mit Aluminiumschichtdicken von 5 µm oder mehr (sog. »Cap-Sealing«) zum Einsatz.

Ein Projektziel bestand darin, diesen etablierten Prozess gezielt auf langgestreckte Nahtgeometrien für Beutelverpackungen zu übertragen. Dafür wurde ein Labordemonstrator aufgebaut, mit dem sich die notwendige Aluminiumschichtdicke sowie die geeigneten Verarbeitungs- und Einstellparameter für die induktive Erwärmung und das Fügen der Monofolien ermitteln ließen. Damit wurden die Grundlagen für die Erweiterung des industriellen Einsatzbereichs der Induktionssiegeltechnologie geschaffen – von der bewährten Anwendung beim Cap-Sealing hin zur Herstellung recyclinggerechter Beutelverpackungen.

Haben Sie Fragen oder wünschen Sie weitere Informationen zu unserem Forschungsprojekt? Wenden Sie sich gerne an uns!

Projektinformationen

| Projektlaufzeit | 11/2022 bis 5/2025 |

| IGF-Förderkennzeichen | 01IF22673N |

| Projektträger /Zuwendungsgeber: |

BMWE über IVLV e.V. |

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV