Innovationen mit organischer 3D-Elektronik

FORSCHUNGSPROJEKT

FAQ - Die wichtigsten Fragen und Antworten zu Conformable Electronics

Welche Restriktionen bestehen bei der Entwicklung und Herstellung von 3D-Elektronikkomponenten?

Immer mehr Produkte des alltäglichen Lebens besitzen elektronische Funktionalitäten, bspw. Sensoren, Beleuchtungselemente, Displays, Speicher und Aktoren. Diese werden auf Leiterplatten aufgebracht und gemeinsam mit mechanischen Bauteilen, z.B. Bedien- und Trägerelemente in einer Baugruppe montiert.

Dieser Prozess ist kosten- und zeitaufwändig, schränkt die Formgebung erheblich ein und ist während der Montage fehleranfällig. Die bekannteste Alternative ist die 3D-MID-Technologie (3D Molded Interconnect Devices). Diese ermöglicht die Bedruckung und Bestückung von 3D Formteilen. Dieser Prozess ist technisch sehr aufwändig und ebenfalls mit sehr hohen Kosten verbunden.

Aus diesem Grund besteht weiterhin ein Bedarf an kostengünstigen Technologien und Verfahren zur Herstellung entsprechender Produkte in hohen Stückzahlen.

Wie kann die kostengünstige Herstellung gedruckter 3D-Elektronik aussehen?

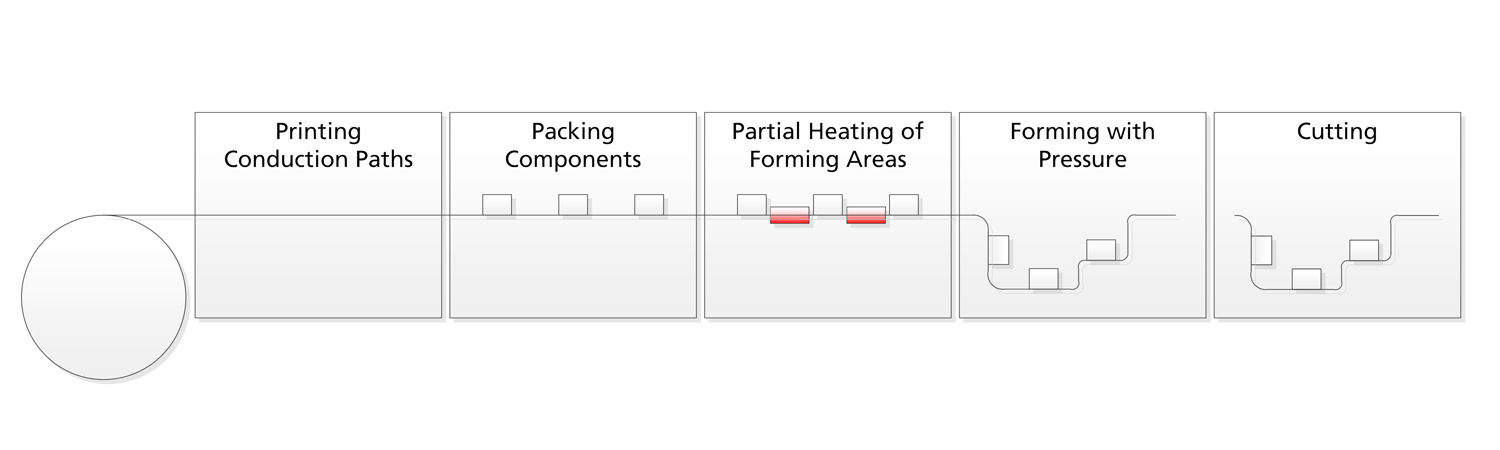

Um die Kosten während Herstellung von 3D-Elektronikprodukten, auch als 3D-Hybridkomponenten bezeichnet, gering zu halten und in hohen Stückzahlen für den Massenmarkt zu realisieren, ist der Einsatz konventioneller, im Bereich der Leiterplatten verwendeter, Bedruckung- und Bestückungstechnologien sinnvoll. Daraus resultiert, dass die Bedruckung und Bestückung des Substrats (Leiterplatte) im ebenen Zustand erfolgt und erst final die 3D-Form des Produktes mittels Umformung erzeugt wird. Dieser Ansatz ist aus dem Bereich Conformable Electronics bekannt.

Zu den konventionellen Bedruckungs- und Bestückungstechnologien kommen kostengünstige, flexible und schelle Umformtechnologien aus dem Bereich der Verpackungstechnologien zur Anwendung. Um die Anforderungen an Elektronikprodukte zu erfüllen, wird die innovative Heiztechnologie cera2heat® eingesetzt und mit einem neuartigen Formprozess kombiniert. Dies ermöglicht die präzise Steuerung des Umformprozesses und die Sicherstellung der erforderlichen Qualität. Des Weiteren werden Designregeln für gedruckte 3D-Elektronik erarbeitet. Die Herstellung der Produkte wird durch eine entwickelte R2R-Demonstratoranlage demonstriert.

Wofür kann dieses Herstellungsverfahren eingesetzt werden?

Der entwickelte Herstellungsprozess und R2R-Anlage ermöglicht die kostengünstigen Herstellung von innovativen Funktionsbauteilen in hohen Stückzahlen. Entsprechende Bauteile können zur Integration von Sensorik und Aktorik, zur Umsetzung einer höheren Gestaltungsvielfalt bei der Festlegung des Designs, zur Reduzierung des Fertigungs- und Montageaufwandes sowie der Fehleranfälligkeit eingesetzt werden. Außerdem ermöglicht die Herstellung feuchtigkeitsresistenter Oberflächen eine gute Reinigbarkeit.

3D-Elektronikbauteile im R2R-Prinzip

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV