Herausforderungen für den Fügeprozess durch den Umstieg auf Monomaterialien

Um die Recyclingfähigkeit von Kunststoffverpackungen zu erhöhen, werden zunehmend Monomaterial-Verpackungsfolien entwickelt. Allerdings ist die Fügbarkeit von Monomaterialien beim herkömmlichen Wärmekontaktschweißen stark eingeschränkt, da die Wärme von außen in die Fügezone geleitet werden muss und dies zu einem vollständigen Aufschmelzen des Nahtbereichs führt. Neben einer Beeinträchtigung der Nahtqualität und Optik, kann der großflächige Wäremeintrag zu einer Beeinträchtigung sensibler Packgüter führen. Weitere Nachteile sind ein hoher Energieverbrauch und lange Siegelzeiten.

Effiziente Fügetechnologie für Einstoff-Foliensysteme

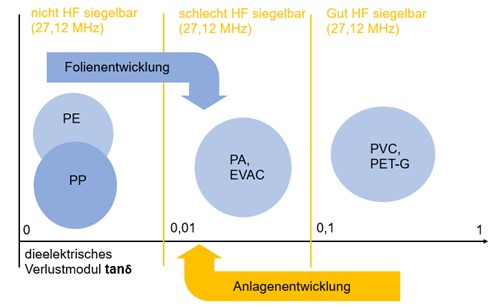

Eine vielversprechende Alternative bietet das Hochfrequenz-Schweißen. Durch die Anregung der Kunststoffmoleküle in einem hochfrequenten elektrischen Wechselfeld ist eine Erwärmung des Folienpackmittels direkt in der Fügezone möglich. Der Schweißprozess zeichnet sich durch eine hohe Schweißgeschwindigkeit, einen geringeren Energieverbrauch als bei herkömmlichen Fügeprozessen und eine nur sehr geringe strukturelle Beeinflussung der zu verbindenden Werkstoffe aus. Das Verfahren ist kostengünstig und verschleißarm. Allerdings ist der Einsatz des Hochfrequenz-Schweißens auf Materialien mit geeigneten dielektrischen Eigenschaften wie z. B. PVC oder PU beschränkt, die für den Einsatz im Lebensmittel- bzw. Konsumgüterbereich häufig nicht geeignet sind.

Ziel des Forschungsprojekte ist es, die Vorteile des Hochfrequenz-Schweißens auch für den industriellen Einsatz bei gängigen recyclingfähigen Monomaterialien auf PE- oder PP-Basis nutzbar zu machen. Dafür werden chemische Modifizierung entwickelt, die die dielektrischen Materialeigenschaften der Monomaterialien verbessern und sie so HF-schweißfähig machen.

Bisher eingesetzte HF-Schweißgeräte bzw. -anlagen im Kunststoffbereich operieren mit einer festgelegten Frequenz von 27,12 MHz. Um eine bedarfsgerechte, dynamische Anpassung der Leistungsparameter während des Schweißprozesses zu ermöglichen, wird ein HF-Generator entwickelt, der in einem flexiblen Frequenzbereich von 27,12 bis 150 MHz arbeitet.

Entwicklung eines flexiblen Fügedemonstrators

Im Rahmen des Forschungsprojektes wird ein Fügedemonstrator zum HF-Siegeln von Monomaterialien konstruiert in dem ein neuentwickeltes Siegelwerkezug und der HF-Generator integriert sind. Die technischen Funktionalitäten des Demonstrators berücksichtigen dabei Faktoren, wie konkurrenzfähige Prozesszeiten, eine hohe Nahtfestigkeit, die homogene Erwärmung der gesamten Fügezone sowie das Vermeiden von Temperaturbeeinflussungen auf das Füllgut. Der Demonstrator verfügt über ein Bedienerinterface und eine innovative Maschinensteuerung für eine übersichtliche Prozesssteuerung und flexible Anpassung der Siegelparameter.

Für die zielgerichtete Entwicklung des Demonstrators werden zunächst Eingangsgrößen und Randbedingungen spezifiziert. Anhand dieser Anforderungen wird ein Versuchsaufbau im Kleinsignalbereich von 250 W konzipiert, mit dem die Anforderungen an die spätere HF-Ausrüstung (Werkzeuganordnung, Werkzeuggestaltung, Elektrodengeometrie und -werkstoff) ermittelt werden. Der Versuchsstand dient darüber hinaus der Durchführung von experimenteller Grundlagenuntersuchungen, anhand derer mittels numerischer Simulation relevante Materialparameter der Folien ermittelt werden.

Projektinformationen

| Projektlaufzeit | 1. Juli 2022 bis 30. September 2024 |

| Kooperatiosnpartner | Technische Universität Chemnitz (Professur für Umformendes Formgeben und Fügen), IMS Maschinenbau & Entwicklung GmbH, barthel HF-Technik GmbH, POLIFILM GmbH, Spano GmbH Spannsysteme und Normalien |

| Projektträger /Zuwendungsgeber: |

Zentrales Innovationsprogramm Mittelstand (ZIM) / Bundesministerium für Wirtschaft und Klimaschutz |

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV