Formluft-Impact-Technologie im Einsatz für eine anspruchsgerechte Materialverteilung

Der gezielte lokale Einsatz von Formluft direkt im Umformprozess ist der Lösungsansatz des Teams Formprozesse am Fraunhofer IVV in Dresden für das Problem der technologisch bedingten unterschiedlichen Wandstärken des Formteils beim Thermoformen.

Je nach Anwendung und Funktion werden an das Formteil spezifische Qualitätsansprüche hinsichtlich der definierten Geometrie und Stauchdruckfestigkeit gestellt. Um dann trotz der inhomogenen Materialstärken den Anforderungen an die mechanische Stabilität gerecht werden zu können, ist ein hoher Materialeinsatz nötig.

Die Anwendung der Formluft-Impact-Technologie ermöglicht eine definierte Beeinflussung der Wandstärkendicke und dadurch eine anspruchsgerechte Materialverteilung. So können ein optimaler Materialeinsatz, eine Verbesserung der Qualitätsparameter und damit eine Erhöhung der Effizienz des Thermoform-Prozesses erreicht werden.

Um eine signifikante Reduktion des Zeit- und Kostenaufwandes für die Auslegung der Technologie entsprechend der Produktspezifikationen zu erreichen, arbeitet das Forschungsteam gleichzeitig an der Entwicklung eines Parametriertools. Damit geht der Forschungsansatz auch die Defizite anderer aktueller Technologien zur gezielten Steuerung des Umformprozesses an. Diese sind verschleißanfällig oder kostenintensiv, nur schwer parametrierbar und häufig von einer kontinuierlichen Verschlechterung der Produktqualität im Laufe des Herstellprozesses betroffen.

Parametrierbare Luftströmung ermöglicht steuerbares Thermoformen

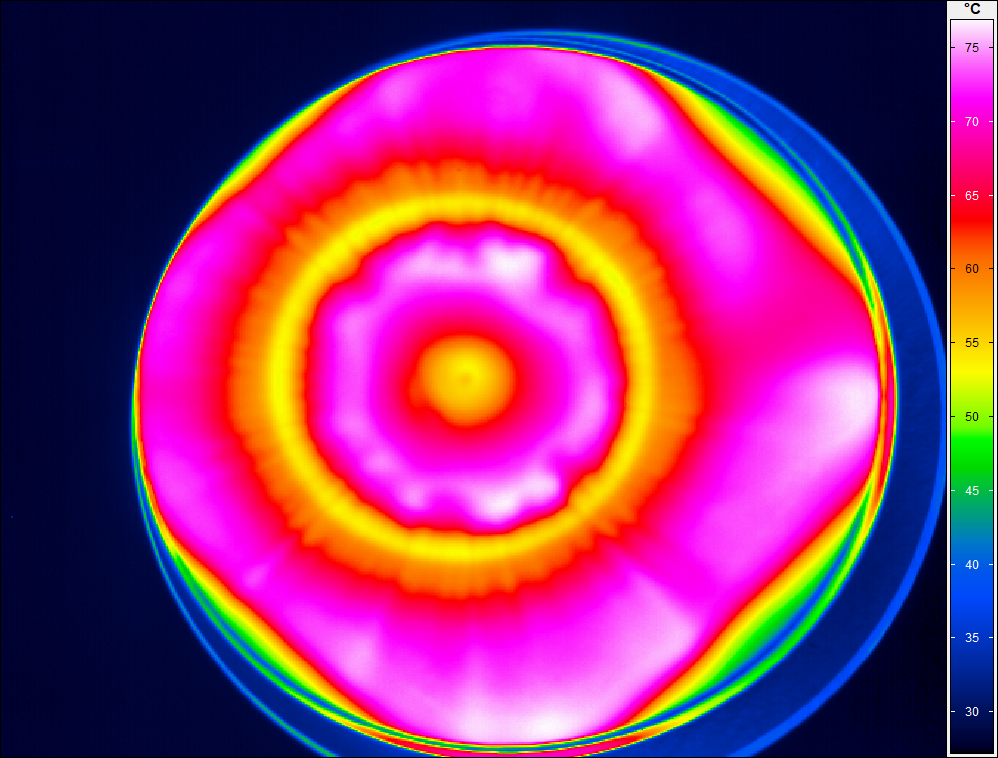

Bei der Formluft-Impact-Technologie wird das Substrat bzw. Halbzeug sowohl mit einem mechanischen als auch mit einem thermischen Impact beaufschlagt. Dabei wird das Halbzeug zunächst homogen erwärmt und danach mittels gezieltem lokalen Anströmen durch Formluft über Düsensysteme (Formluft-Impact) umgeformt.

Für die Entwicklung des Parametriertools zur Auslegungsoptimierung werden verschiedene Ansätze, wie das Fluid-Strukturmodell (FSI-Modell) und das Maschinelle Lernen einbezogen und deren Anwendungsmöglichkeiten für die Werkzeugparametrisierung beim Thermoformen analysiert.

Der Fokus des Forschungsprojektes liegt darauf, ein Konzept für den industriellen Einsatz der Formluft-Impact-Technologie für einen steuerbaren Druckluft-Umformprozess zu entwickeln. Die Herausforderung besteht sowohl in dem dynamischen Prozess an sich als auch in der Wechselwirkung zwischen der Fluidströmung und der Umformung des Kunststoffhalbzeugs.

Wofür kann das Verfahren genutzt werden?

Die Formluft-Impact-Technologie bietet zunächst einen großes Potenzial an Einsatzmöglichkeiten für die Herstellung von Verpackungen. Die Fokussierung des Forschungsprojektes auf die Wechselwirkung zwischen Abkühlung und Umformung von Kunststoffen mittels Fluidströmung sowie die Entwicklung des Parametriertools erlauben darüber hinaus vielfältige Einsatzmöglichkeiten zum Beispiel in der Gesundheits- und Medizintechnik, dem Automobilbau oder zur Realisierung von Smart Molded Structures (SME).

Haben Sie Fragen oder wünschen Sie weitere Informationen zu unserem Forschungsprojekt? Wenden Sie sich gerne an uns!

Projektinformationen Fit 2.0

| Projektlaufzeit | 1. April 2019 bis 31. März 2021 |

| Kooperatiosnpartner | Friedrich-Alexander-Universität Erlangen-Nürnberg |

| Projektträger /Zuwendungsgeber: |

Arbeitsgemeinschaft industrieller Forschung AiF (über Industrievereinigung für Lebensmitteltechnologie und Verpackung e. V. - IVLV) / Bundesministerium für Wirtschaft und Energie BMWi |

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV