2K-Sandwich-Spritzguss für Verpackungen: Rezyklat nutzen, Produktschutz erhalten

Die Verpackungsindustrie trägt mit ihrem hohen Kunststoffbedarf erheblich zum CO₂-Ausstoß bei. Um diesen zu senken, fordert die Europäische Verpackungsverordnung (PPWR) eine deutliche Steigerung des Rezyklateinsatzes für Verpackungen.

Besonders in hygienekritischen Bereichen wie der Lebensmittelindustrie ist das jedoch herausfordernd: Die schwankenden Materialeigenschaften und mögliche Verunreinigungen von Rezyklaten stehen den strengen Anforderungen an Produktsicherheit und Hygiene oft entgegen.

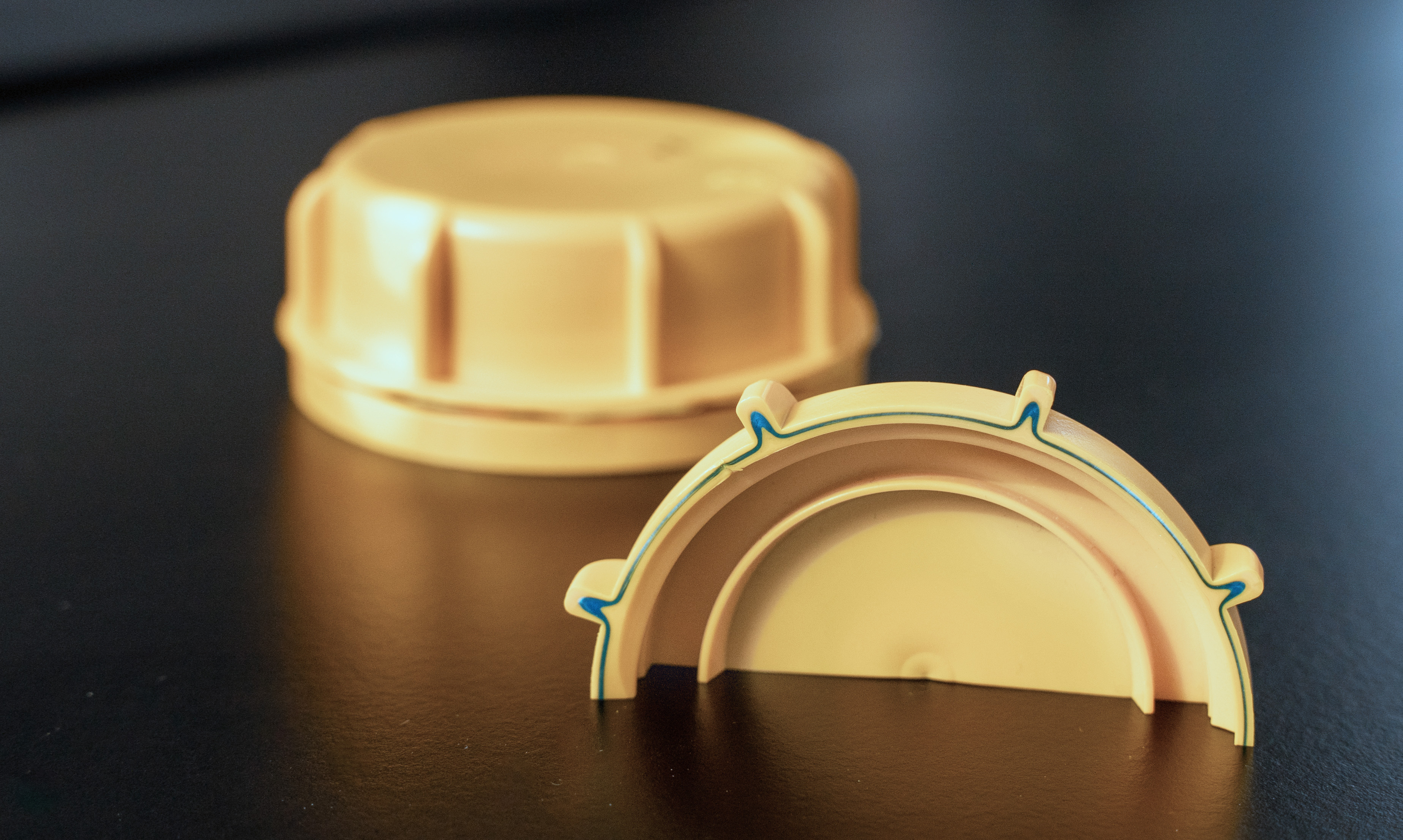

Eine vielversprechende Lösung liegt in der gezielten Kombination von Neu- und Rezyklatmaterial – etwa durch den Einsatz des 2-Komponenten-Spritzguss-Verfahrens.

Bei diesem Verfahren werden zwei unterschiedliche Materialien in einem einzigen, integrierten Spritzgussprozess verarbeitet, um die unterschiedlichen Materialeigenschaften gezielt zu kombinieren. Für den Einsatz von Rezyklatmaterialien ist es so möglich, das Rezyklat im Kern zu platzieren und damit einen direkten Kontakt mit dem Produkt zu vermeiden.

Damit das Rezyklat vollständig und zuverlässig von Neuware umschlossen ist und in gewünschter Menge im Produkt vorliegt, ist ein genaues Zusammenspiel der Maschinenparameter wie zum Beispiel Dosiervolumina, Einspritzgeschwindigkeiten und Definition des Stufenwechsels erforderlich. Diese Parameter sind in Abhängigkeit von der Formteilgeometrie so einzustellen, dass auch die gewünschte Positionierung des Rezyklatanteiles sichergestellt wird.

Herausforderung Schmelzefluss bei Rezyklaten

Rezyklate weisen z. B aufgrund von variierenden Additivkonzentrationen und uneinheitlicher Materialzusammensetzung auch ein verändertes Schmelzeflussverhalten auf. Im 2K-Spritzgussprozess kann dies dazu führen, dass das Kernmaterial durch die äußere Schicht des Hautmaterials dringt, was zu unerwünschten Auswirkungen auf Produktschutz und Funktionalität führt.

Um eine definierte Platzierung des Kernmaterials im Spritzgussteil zu realisieren und um diese ungewollten Durchbrüche zu vermeiden, ist eine präzise Prozessführung essenziell.

Im Forschungsprojekt wurde dafür ein Werkzeug mit integrierten Drucksensoren zur Inline-Überwachung des Schmelzeflussverhaltens entwickelt und eingesetzt, das es ermöglichte, insbesondere Viskositätsunterschiede zwischen den beiden Komponenten zu detektieren und entsprechend analysieren zu können. Gleichzeitig erfolgte auch eine optischen Beurteilung der hergestellten Formteile.

Intelligente Assistenz für optimale Betriebsparameter

Durch physikalische Modellierung und statistische Analyse der erhobenen Daten konnten die voneinander abhängigen Einstellgrößen der Anlage deutlich vereinfacht und gezielt eingeschränkt werden. Die relevanten Prozessgrößen wurden in einen Parameterraum mit dimensionslosen, unabhängigen Variablen überführt. Darauf basierend entstand ein interaktives Assistenz-Tool, das die Bedienenden bei der Auswahl geeigneter Parameterkombinationen unterstützt und die Auswirkungen von Parameteränderungen direkt visualisiert. So konnten eine deutlich stabilere Prozesseinstellung und eine Reduktion der Einstellzeit um 30 – 50 % erreicht werden.

Haben Sie Fragen oder wünschen Sie weitere Informationen zu unserem Forschungsprojekt? Wenden Sie sich gerne an uns!

Projektinformationen

| Projektlaufzeit | 1.6.2023 bis 31.12.2024. |

| .Kooperationspartner | A&E Produktionstechnik GmbH, BERGI-PLAST GmbH |

| Projektträger /Zuwendungsgeber: |

BMUV (DigiRess) |

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV

Fraunhofer-Institut für Verfahrenstechnik und Verpackung IVV